一、項(xiàng)目背景

在汽車制造行業(yè),零部件的沖壓生產(chǎn)是至關(guān)重要的環(huán)節(jié),其生產(chǎn)質(zhì)量和效率直接影響到整車的性能和成本。 作為國(guó)內(nèi)知名的汽車制造商,對(duì)汽車零部件的生產(chǎn)有著極高的標(biāo)準(zhǔn)和要求。本次應(yīng)用場(chǎng)景為汽車零部件沖壓產(chǎn)線,沖壓材料為厚度 0.5mm、尺寸 50*1100mm 、200*1000mm等多種規(guī)格的鋼板。在沖壓過(guò)程中,若吸盤從料垛吸取鋼板時(shí)出現(xiàn)雙片或多片情況,會(huì)導(dǎo)致后續(xù)沖壓模具損壞、產(chǎn)品尺寸精度偏差、生產(chǎn)效率下降等問(wèn)題,嚴(yán)重影響產(chǎn)線的穩(wěn)定運(yùn)行。因此,精準(zhǔn)檢測(cè)單雙片成為該沖壓產(chǎn)線急需解決的關(guān)鍵問(wèn)題。

二、解決方案

設(shè)備選型

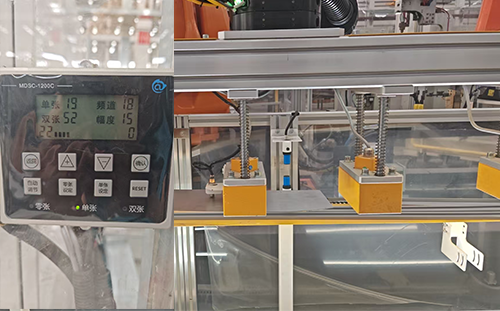

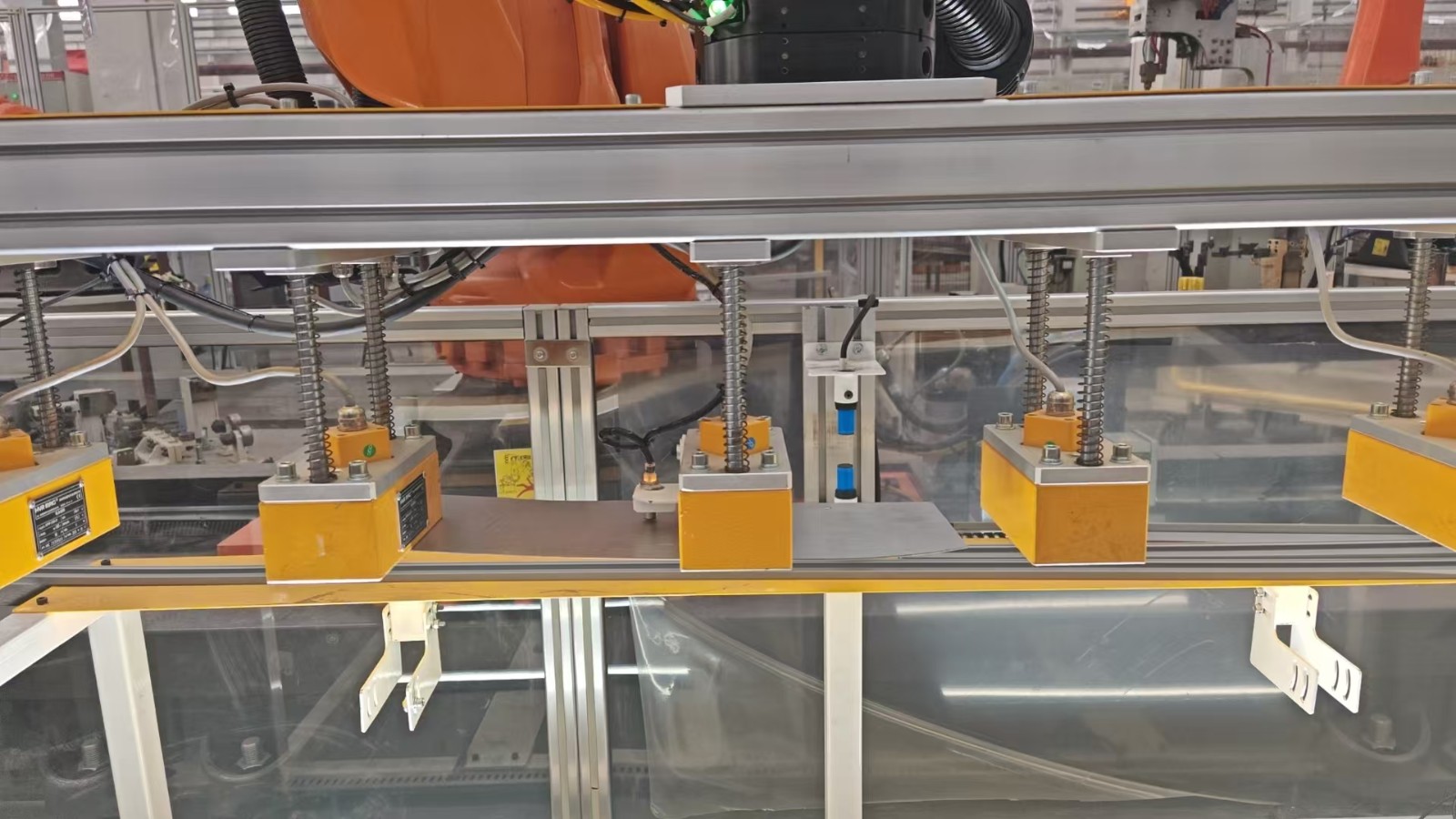

針對(duì) 汽車零部件沖壓產(chǎn)線的需求,采用阿童木金屬雙張檢測(cè)器 MDSC-1200C 搭配圓形對(duì)射探頭的檢測(cè)方案。具體流程為:當(dāng)吸盤從料垛吸取鋼板后,攜帶鋼板移動(dòng)并經(jīng)過(guò)對(duì)射傳感器,對(duì)射傳感器對(duì)鋼板進(jìn)行單雙片檢測(cè)。

阿童木金屬雙張檢測(cè)器 MDSC-1200C 具有高精度、高可靠性的特點(diǎn),能夠準(zhǔn)確檢測(cè)出 0.2-4.5mm 厚度的鋼板單雙片情況。集成 485 通訊模塊,支持通過(guò)按鍵面板或上位機(jī)進(jìn)行配方設(shè)置與調(diào)用,100組配方儲(chǔ)存功能,存儲(chǔ)和管理多種材料參數(shù),上位機(jī)可快速切換待檢測(cè)金屬,不用反復(fù)學(xué)習(xí),提高工作效率。

設(shè)備安裝

在汽車零部件沖壓產(chǎn)線的吸盤取料工位后方,合理安裝圓形對(duì)射探頭,確保探頭的發(fā)射端和接收端分別位于鋼板移動(dòng)路徑的兩側(cè),且與鋼板表面垂直,以保證檢測(cè)信號(hào)的準(zhǔn)確性。阿童木金屬雙張檢測(cè)器 MDSC-1200C 安裝在靠近探頭的控制柜內(nèi),便于接線和維護(hù)。

系統(tǒng)調(diào)試

在設(shè)備安裝和參數(shù)設(shè)置完成后,進(jìn)行系統(tǒng)調(diào)試。通過(guò)人工模擬吸盤吸取單片和雙片鋼板的情況,觀察檢測(cè)器的檢測(cè)結(jié)果和產(chǎn)線控制系統(tǒng)的響應(yīng)情況。經(jīng)過(guò)多次調(diào)試,確保檢測(cè)系統(tǒng)能夠準(zhǔn)確、及時(shí)地檢測(cè)出單雙片情況,并在檢測(cè)到雙片時(shí),能夠及時(shí)發(fā)出報(bào)警信號(hào),同時(shí)控制吸盤停止送料,避免雙片鋼板進(jìn)入沖壓模具。

三、應(yīng)用效果

檢測(cè)精度高

阿童木雙片檢測(cè)傳感器系統(tǒng)能夠精準(zhǔn)檢測(cè)出 0.5mm 厚度的鋼板單雙片情況,檢測(cè)準(zhǔn)確率達(dá)到 99.9% 以上,有效避免了雙片鋼板進(jìn)入沖壓模具,降低了模具損壞的風(fēng)險(xiǎn),提高了產(chǎn)品的尺寸精度和質(zhì)量穩(wěn)定性。

生產(chǎn)效率提升

由于能夠及時(shí)檢測(cè)出雙片情況并停止送料,避免了因雙片沖壓導(dǎo)致的設(shè)備停機(jī)和產(chǎn)品報(bào)廢,減少了生產(chǎn)過(guò)程中的停工時(shí)間和物料浪費(fèi)。據(jù)統(tǒng)計(jì),應(yīng)用該檢測(cè)系統(tǒng)后, 汽車零部件沖壓產(chǎn)線的生產(chǎn)效率得到提升

降低生產(chǎn)成本

通過(guò)減少模具損壞、產(chǎn)品報(bào)廢和停工時(shí)間,降低了設(shè)備維護(hù)成本、物料成本和人工成本。

系統(tǒng)穩(wěn)定性強(qiáng)

阿童木金屬雙張檢測(cè)器 MDSC-1200C 和圓形對(duì)射探頭具有良好的抗干擾能力,能夠在復(fù)雜的工業(yè)環(huán)境中穩(wěn)定運(yùn)行。在長(zhǎng)期的生產(chǎn)過(guò)程中,系統(tǒng)未出現(xiàn)因檢測(cè)設(shè)備故障導(dǎo)致的生產(chǎn)中斷情況,保障了產(chǎn)線的連續(xù)穩(wěn)定運(yùn)行。

四、總結(jié)與展望

阿童木雙片檢測(cè)傳感器在 汽車零部件沖壓產(chǎn)線的應(yīng)用取得了顯著的效果,有效解決了雙片檢測(cè)問(wèn)題,提高了生產(chǎn)質(zhì)量和效率,降低了生產(chǎn)成本。未來(lái),隨著汽車制造行業(yè)對(duì)生產(chǎn)質(zhì)量和效率要求的不斷提高,阿童木將繼續(xù)致力于研發(fā)更加先進(jìn)的檢測(cè)技術(shù)和設(shè)備,為客戶提供更優(yōu)質(zhì)的解決方案。同時(shí),加強(qiáng)與汽車制造商的合作,深入了解客戶需求,不斷優(yōu)化產(chǎn)品性能,為汽車行業(yè)的發(fā)展做出更大的貢獻(xiàn)。