一、沖壓自動化的意義

傳統的人工生產線在建設初期投入相對較小,但隨著市場需求擴大,其效率低下、產品質量不穩定等問題越來越影響企業發展。自動化生產線能解決這些問題,具有較高的生產效率、穩定的產品質量,以及在規模生產條件下更低的單件生產成本。特別對于大型車身覆蓋件生產,自動化沖壓生產線的優點更為顯著。因此,現今主機廠在規劃大型沖壓生產線時通常直接考慮采用自動化。

二、沖壓自動線的組成

在設備組成方面,沖壓自動線通常由壓力機和自動化系統組成。在這里,我們主要討論自動化部分。沖壓自動化系統一般包括拆垛系統、自動傳輸系統和線尾出料系統。

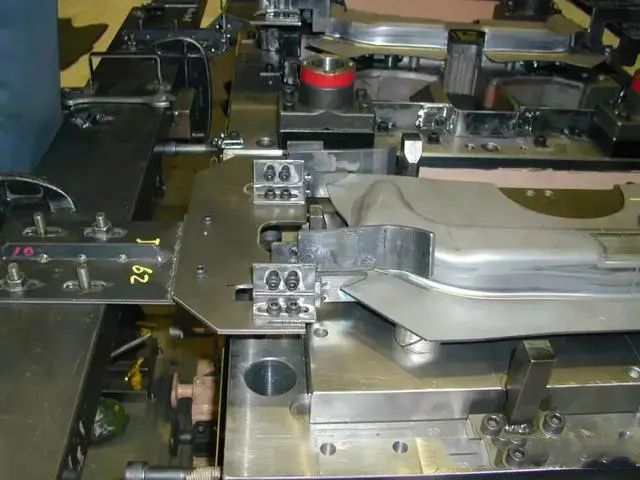

1.拆垛系統

一套完整的沖壓自動化拆垛系統主要包括2臺軌道移動式上料小車,每個上料小車配備4~8個活動可調磁力分張器(通常為永磁鐵,用于板料的分離)、拆垛手(機械手或機器人)、傳送裝置(多為磁性皮帶機)、板料清洗機(選項)、板料涂油機(選項)、板料對中臺及控制系統等組成。如下圖。

上料小車裝載料垛(可包括托盤)返回拆垛位置后,拆垛手從料垛拾取板料,通過傳送裝置穿過清洗機、涂油機,然后送到對中臺。板料經過對中定位后,即可開始后續沖壓生產。

2.自動傳輸系統

自動傳輸系統用于各工序間毛坯或工件搬運傳輸,其中機械手和機器人是兩種主要的傳輸機構。

隨著沖壓自動化技術的進步,機械手自動傳輸機構不斷演進。傳輸機構的形式差異是當前沖壓自動線不同形式的主要區別。平行四邊型機械手結構逐步淘汰,被高速、穩定的單臂或雙臂橫桿式傳送機構取代。瑞士Gudel的Robobeam、德國前MW的Speedbar以及日本Komatsu的H*TL系統中的傳輸機構是當前高速沖壓自動線的典型代表。

此外,機器人傳輸方式由于獨特特點,在老線改造及速度較低、投入較少的生產線中仍有一定的應用空間。

3.雙料檢測系統

雙料檢測系統旨在在機械手抓料時識別片料的單雙張,以防止雙料進入沖壓環節從而損壞模具。通常,我們會在抓料階段采用單探頭接觸式雙張檢測器檢測,而在水平運動中則使用雙探頭非接觸式檢測,以確保模具和板材的安全。市場上主流的品牌包括德國羅蘭以及國內領先的阿童木雙料檢測系統。

4.線尾出料系統

線尾出料系統包括出料輸送帶、照明、工件檢驗臺、人工或自動裝箱機構及控制系統等。其主要任務是將成品沖壓件輸送至適當位置以方便裝箱(或自動裝箱),并為沖壓件的檢測提供條件。

三、沖壓自動線的主要形式

目前,沖壓自動線存在幾種主要形式:

1.“普通壓力機+機器人傳輸”形式

機器人傳輸形式柔性高,使用方便且成本較低,但穩定性較差,速度較慢,不適用于大規模高速生產。

2.“普通壓力機+單臂機械手”傳輸形式

單臂機械手傳輸形式成本低、靈活性較好,目前仍有發展潛力。

3.“高速壓力機+橫桿式”傳輸形式(高速線)

橫桿式傳輸形式具備高速和高穩定性等特征,已廣泛用于大型覆蓋件生產。

4.“多工位壓力機+步進式”傳輸形式

工位生產線經過多年發展,傳輸方式從最初的機械式演變為現代的電子控制式傳輸,整體結構也由單一的單滑塊發展為單滑塊和多滑塊共存的形式。由于速度快且穩定性高,一直以來都受到各主機廠的廣泛應用。特別是多滑塊多工位,其特性基本與高速生產線接近。